A fémöntés a modern gyártás sarokköve, amely a sokféle iparág formálásának alapját adja. Ez az átfogó útmutató a különféle öntési módszereket kutatja, feltárja működési elveiket, és megvizsgálja azokat a kiterjedt alkalmazási köröket, amelyek a gyártás szerves részét képezik.

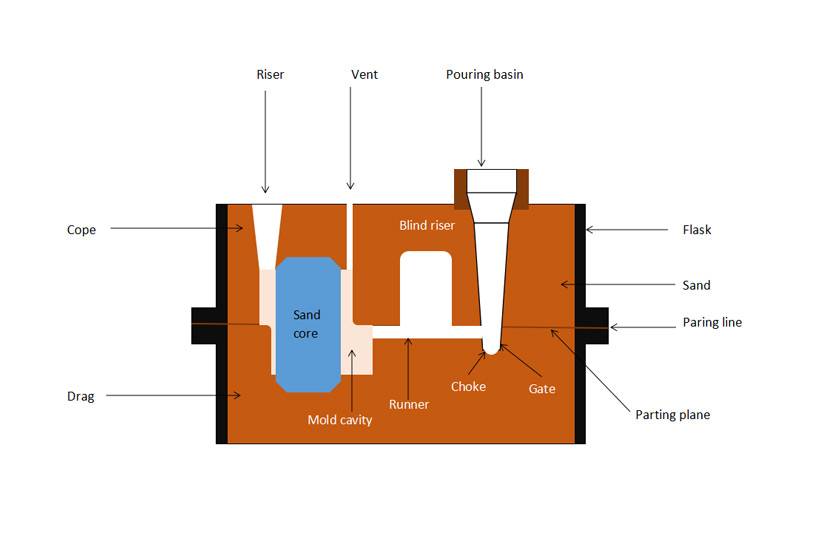

1. Homoköntés

Működési elv:

A homoköntés egyszerűsége abban rejlik, hogy homokból formákat készítünk. A folyamat magában foglalja a minta kialakítását, a forma összeszerelését és az olvadt fém óvatos öntését az üregbe.

Alkalmazási kör:

A sokoldalúság a homoköntés jellemzője. Alkalmas vas- és színesfémekhez, kiválóan alkalmas összetett formák előállítására és megkönnyíti a nagyüzemi gyártást.

Előnyök:

Alacsony költség: A homok bőséges és olcsó anyag.

Sokoldalúság: Alkalmas különféle fémekhez és bonyolult kialakításokhoz.

Nagyüzemi gyártás: Ideális tömeggyártáshoz.

Hátrányok:

Felületkezelés: A felületkezelés más módszerekhez képest érdes lehet.

Tűrés: A tűréshatárok nem feltétlenül olyan szigorúak, mint a precíziós módszereknél.

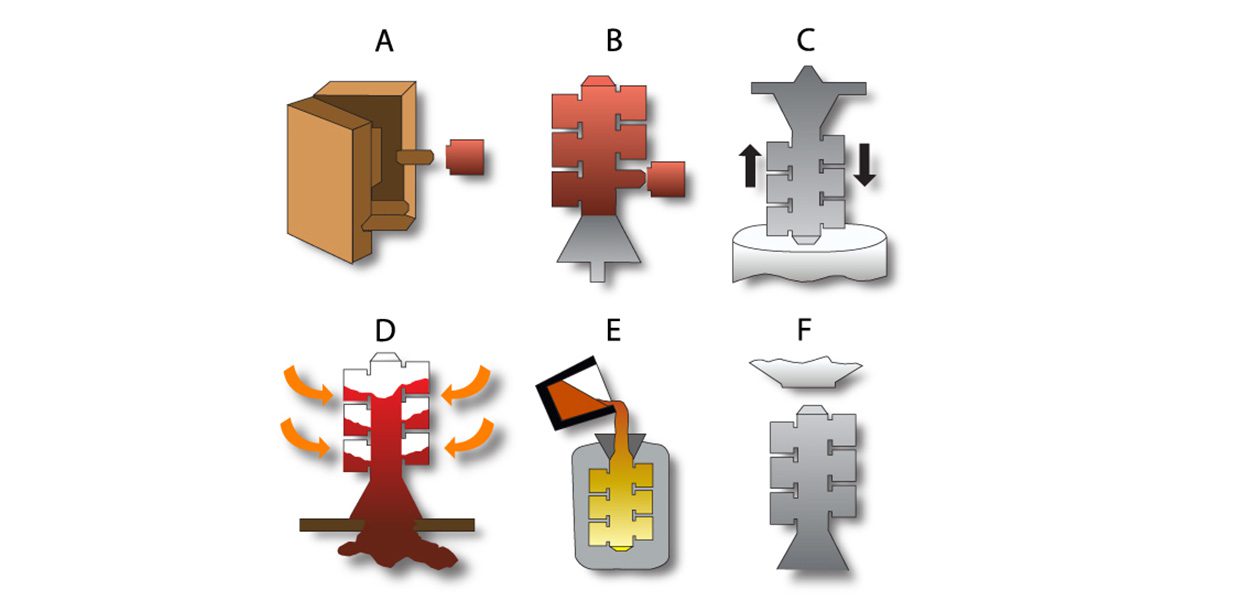

2. Befektetési öntés

Működési elv:

A befektetési öntés vagy az elveszett viaszöntés magában foglalja a viaszmintázat létrehozását, kerámia héjjal való bevonását és a viasz megolvasztását, hogy üreget hozzon létre a fém számára.

Alkalmazási kör:

A repülőgépiparban és az ékszeriparban kiemelkedő befektetési öntvényt tisztelik pontosságáért és a bonyolult részletek reprodukálására való képességéért.

Előnyök:

Nagy pontosság: Kiválóan alkalmas bonyolult mintákhoz és finom részletekhez.

Sima felületkezelés: Öntvényeket készít minimális utómunkával.

Sokoldalúság: Különféle fémek öntésére alkalmas.

Hátrányok:

Költség: Magasabb költség néhány más módszerhez képest.

Gyártási sebesség: Néhány nagy volumenű technikához képest lassabb.

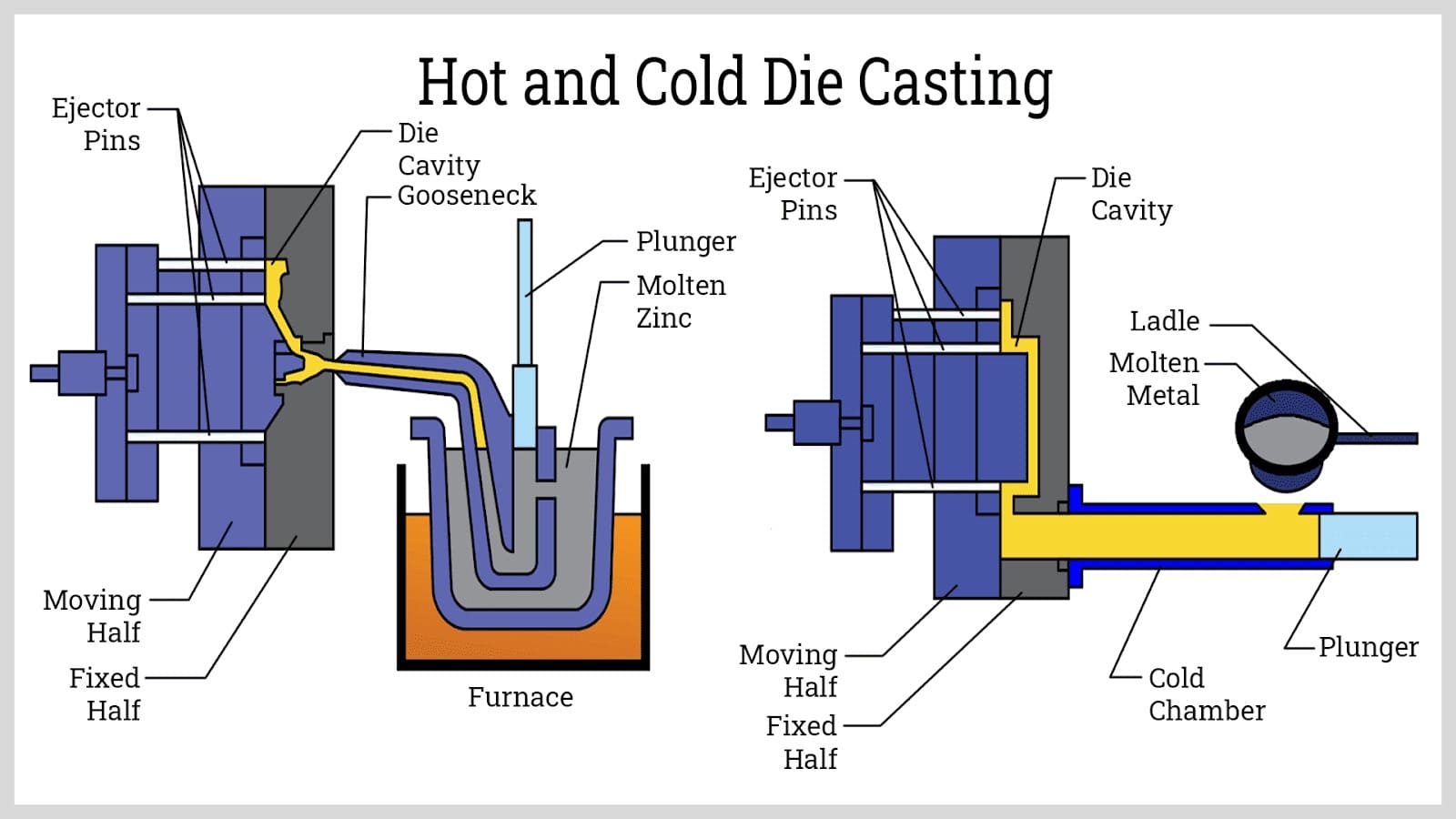

3. Présöntés

Működési elv:

A présöntés az olvadt fémet nagy nyomással fecskendezi be egy acélformába, biztosítva a gyors megszilárdulást és a precíz alkatrészek előállítását.

Alkalmazási kör:

Az autóiparban és az elektronikai iparban széles körben használt fröccsöntés ideális összetett alkatrészek nagy volumenű gyártásához.

Előnyök:

Magas termelési sebesség: Gyors ciklusidők a tömeggyártáshoz.

Összetett formák: Jól alkalmazható bonyolult és összetett mintákhoz.

Méretpontosság: Nagy pontosság és szűk tűrések.

Hátrányok:

Szerszámköltség: A kezdeti szerszámköltség magas lehet.

Anyagkorlátozások: Bizonyos típusú fémekre korlátozva.

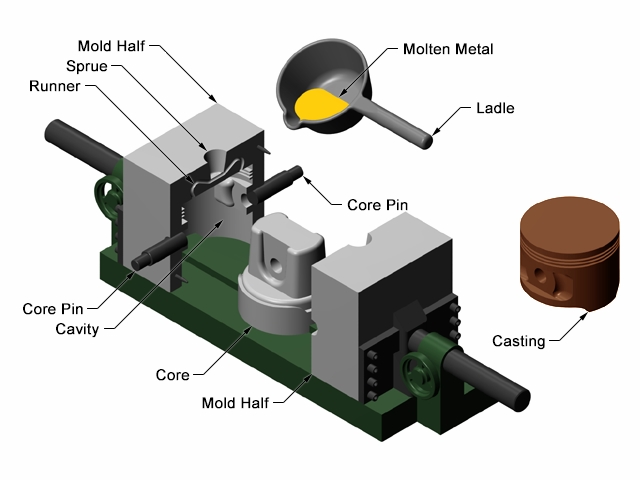

4. Állandó öntés formába

Működési elv:

A tartós öntés újrafelhasználható fémformákat alkalmaz, és lehet gravitációs vagy alacsony nyomású, rugalmasságot biztosítva a technika megválasztásában.

Alkalmazási kör:

A méretpontosságra összpontosítva széles körben használják alumínium és rézötvözetek öntésére.

Előnyök:

Méretpontosság: Jól alkalmazható szűk tűréssel rendelkező alkatrészekhez.

Újrafelhasználhatóság: A formák többször használhatók.

Költséghatékony: Alacsonyabb szerszámköltségek egyes módszerekhez képest.

Hátrányok:

Bonyolultság: A többi módszerhez képest kevésbé összetett tervekre korlátozódik.

Anyagkorlátozások: A legalkalmasabb bizonyos fémekhez.

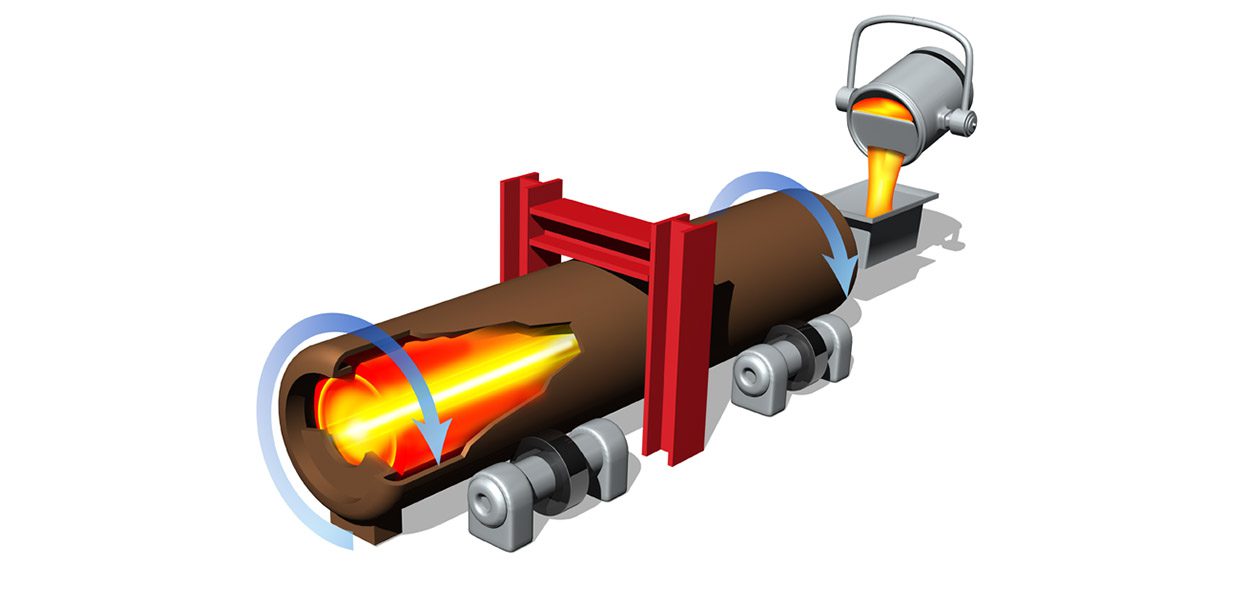

5. Centrifugális öntés

Működési elv:

A centrifugális öntés során megolvadt fémet öntenek egy forgó formába, így biztosítva a hengeres vagy korong alakú öntvények egyenletes eloszlását.

Alkalmazási kör:

Ideális homogén és hibamentes öntvények készítéséhez, általában csövekhez, csövekhez és forgásszimmetrikus alkatrészekhez.

Előnyök:

Minőség: Homogén és hibamentes öntvények.

Költséghatékony: Hatékony bizonyos formákhoz és méretekhez.

Anyagmegtakarítás: Minimalizálja az anyagpazarlást.

Hátrányok:

Korlátozott formák: Forgásszimmetrikus részekre korlátozódik.

Berendezés költsége: Speciális felszerelésre lehet szükség.

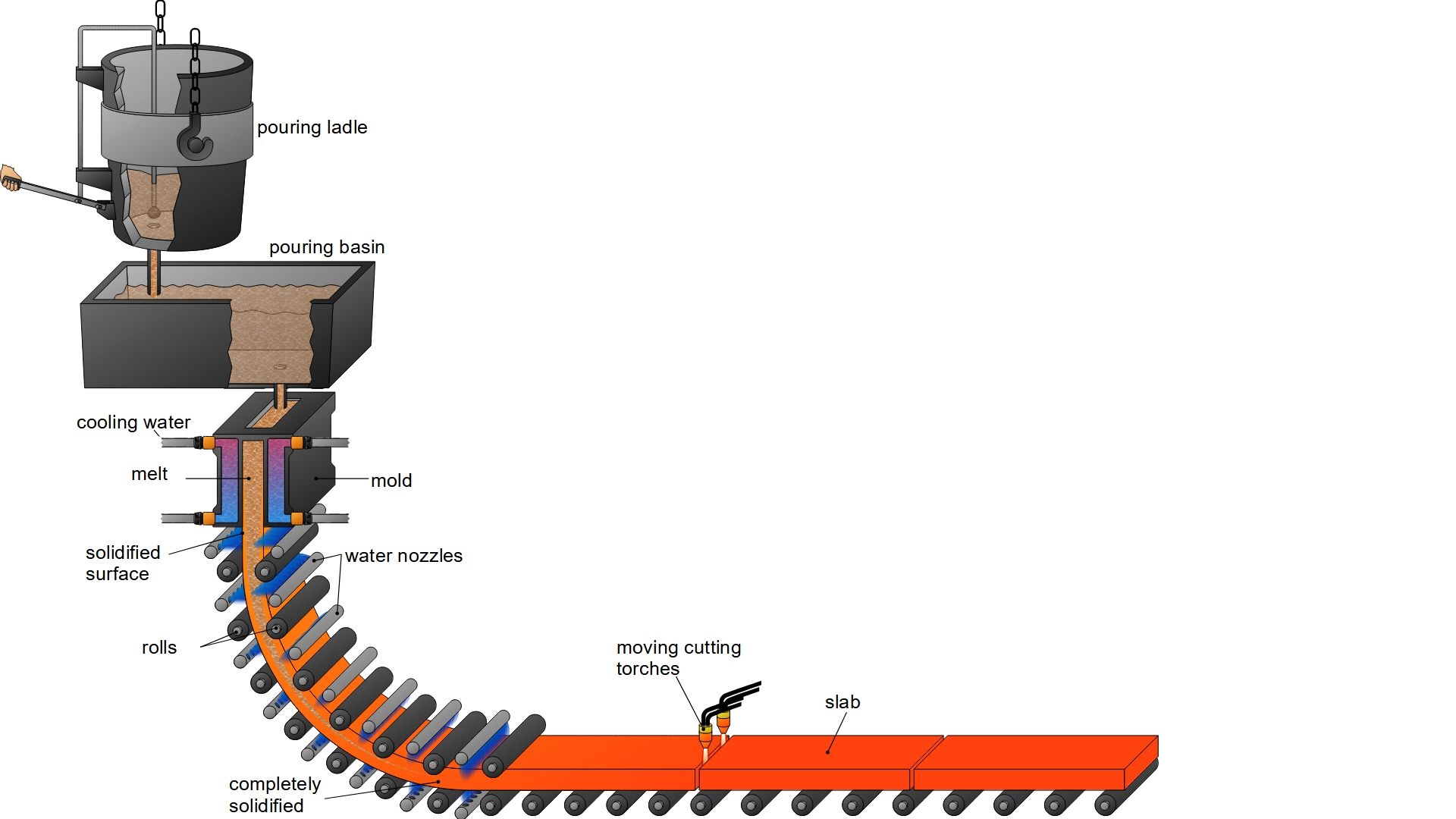

6. Folyamatos öntés

Működési elv:

A folyamatos öntés magában foglalja az olvadt fém folyamatos öntését vízhűtéses formákba, amelyek hatékonyak hosszú fémformák előállítására.

Alkalmazási kör:

Széles körben használják hosszú fémtermékek, például gerendák és födémek előállítására.

Előnyök:

Hatékonyság: Folyamatos és megszakítás nélküli gyártás.

Anyagmegtakarítás: Minimalizálja az anyagpazarlást.

Minőség: Homogén szerkezet és jobb mechanikai tulajdonságok.

Hátrányok:

Kezdeti beállítási költség: Magas kezdeti beruházás a berendezésbe.

Korlátozott formák: Elsősorban hosszú formákhoz alkalmas.

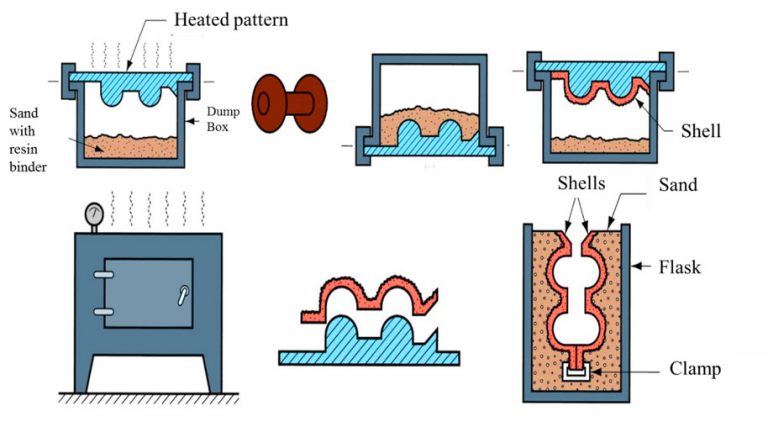

7. Kagylóformázás

Működési elv:

A homoköntéshez hasonló héjformázás gyantával bevont homokot használ a formák létrehozásához. Az eljárás magában foglalja a héj melegítését, hogy robusztus formát hozzon létre.

Alkalmazási kör:

A nagy pontosságú öntvényeket kereső iparágak, mint például az autóipar és a repülőgépipar, profitálnak a héjformázás előnyeiből.

Előnyök:

Precizitás: Jó méretpontosság és felületi minőség.

Magas termelési sebesség: Gyorsabb, mint a hagyományos homoköntés.

Sokoldalúság: Számos fémhez alkalmas.

Hátrányok:

Berendezés költsége: A kezdeti beállítási költség magasabb lehet.

Anyaghulladék: Néhány anyaghulladék héj formájában.

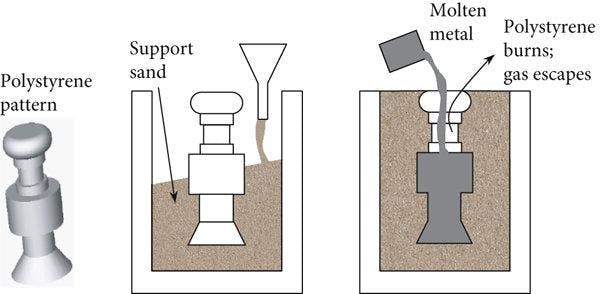

8. Elveszett haböntés

Működési elv:

Az elveszett hab öntés során habmintát kell létrehozni, tűzálló anyaggal bevonni, és olvadt fémet önteni a hab pótlására.

Alkalmazási kör:

Ideális bonyolult és összetett alkatrészekhez, általában öntödékben és autógyártásban használják.

Előnyök:

Összetett formák: Jól alkalmazható bonyolult mintákhoz.

Csökkentett megmunkálás: Minimális öntés utáni megmunkálás szükséges.

Sokoldalúság: Különféle fémekhez használható.

Hátrányok:

Mintaköltség: A habminták költségesek lehetnek.

Felületi kidolgozás: Előfordulhat, hogy nem éri el ugyanazt a felületi minőséget, mint a precíziós módszerekkel.

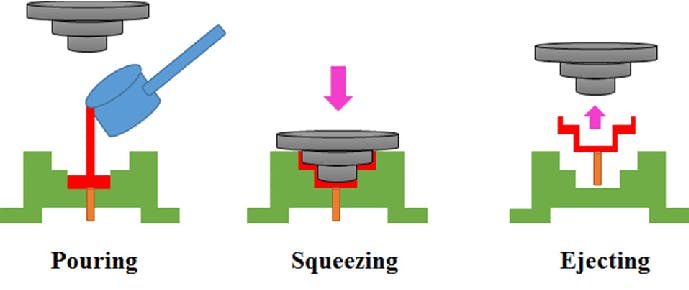

9. Squeeze Casting

Működési elv:

A préseléssel végzett öntés során nyomást gyakorolnak az olvadt fémre a megszilárdulás során, javítva az öntvény mechanikai tulajdonságait.

Alkalmazási kör:

A nagy szilárdságú alkatrészeket igénylő iparágak a présöntvények felé fordulnak a mechanikai tulajdonságok javítására való képessége miatt.

Előnyök:

Továbbfejlesztett tulajdonságok: Javított mechanikai tulajdonságok.

Pontosság: Jó méretpontosság.

Sokoldalúság: Különféle ötvözetekhez használható.

Hátrányok:

Összetettség: Speciális felszerelés szükséges.

Anyagkorlátozások: A legalkalmasabb bizonyos ötvözetekhez.

A fémöntési módszerek sokfélesége biztosítja, hogy a gyártók az igényeiknek leginkább megfelelő technikát tudják kiválasztani. Mindegyik módszernek megvannak a maga egyedi előnyei és hátrányai, így a döntés sokrétűvé válik, és olyan tényezőktől függ, mint a gyártási mennyiség, az alkatrész összetettsége és az anyagszükséglet. A technológia fejlődésével a fémöntvény világa folyamatosan fejlődik, és még hatékonyabb és precízebb módszereket ígér a gyártás jövőjének alakítására.